Neben den klassischen Holzwerkstoffen wie Span- und Faserplatten gibt es eine Vielzahl an Bioverbundwerkstoffen wie Wood-Plastic-Composites (WPC) oder Naturfaserverstärkte Kunststoffe (NFK). WPC sind deutlich feuchteresistenter als Massivholz oder klassische Holzwerkstoffe und findet daher beispielsweise Verwendung in Form von Terrassendielen, Sichtschutzzäune, Möbel und Fassaden. Wir erforschen die Herstellung, Beschichtung und Verklebung von WPC, insbesondere auf Basis nachwachsender Rohstoffe. Außerdem erschließen wir neue Einsatz- und Vermarktungsmöglichkeiten.

Biocomposites

Forschungsschwerpunkt

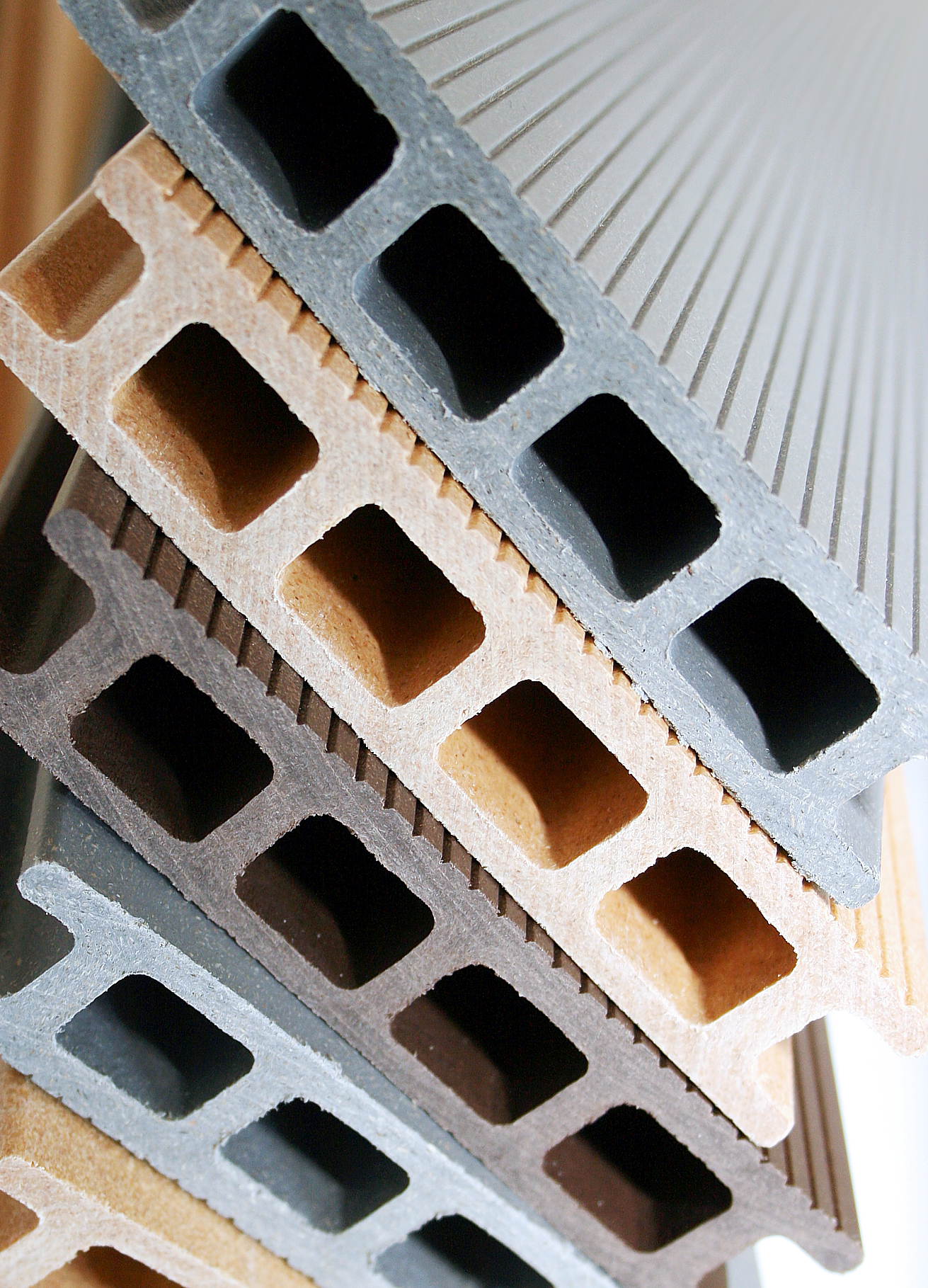

Im Gegensatz zu den klassischen, duroplastisch gebundenen Holzwerkstoffen wie Span- und Faserplatten sind WPC thermoplastisch verarbeitbar. Sie bestehen vorwiegend aus einer lignocellulosehaltigen Komponente mit einem Anteil von bis zu 70 Massenprozent, thermoplastisch verarbeitbarem Polymer bis zu 50 Massenprozent, einem Haftvermittler sowie weiteren Additiven wie Pigmenten, Lichtstabilisatoren oder Gleitmittel. Zur Herstellung nutzt man Verarbeitungsverfahren für Kunststoffe wie Profilextrusion, Spritzgießen, Rotationsguss und Plattenpresstechnik (EN 15534-1, 2014). Die Verarbeitungstemperatur sollte unterhalb von 200 °C liegen, um eine thermische Zersetzung des Holzes zu vermeiden.

Im Vergleich zu reinen Kunststoffen weisen WPC unter anderem einen höheren E-Modul und eine höhere Wärmeformbeständigkeit auf. Im Vergleich zu Massivholz sind die Festigkeiten und E-Module von WPC geringer, jedoch vergleichbar mit OSB- und MDF-Platten. WPC zeigen eine deutlich geringere Wasseraufnahme und Quellung als Massivholz und Holzwerkstoffe. Entsprechend erreichen WPC auch eine höhere Dimensionsstabilität und Dauerhaftigkeit als Vollholz.

Als vorteilhaft erweist sich die Tatsache, dass WPC mit recycelten Thermoplasten oder Biokunststoffen extrudiert werden und damit Produkte auf der Basis von juvenilen Kunststoffen substituieren können. Dies schont die verbleibenden Öl-Ressourcen. Weiterhin können Naturfasern wie Hanf, Sisal, Kenaf oder Flachs, agrarische Reststoffe wie Weizenstroh und Reishülsen oder auch Papierreste zur WPC-Herstellung verwendet werden. Produktionsreste aus der WPC-Herstellung sowie WPC nach Ende der Gebrauchsphase können wieder recycelt werden, indem man die Produkte zunächst aufmahlt, dann erneut aufschmilzt und schließlich zu neuen Produkten verarbeitet.

Unsere Kompetenzen:

- Aufbereitung und Additivierung von Holz und anderen nachwachsenden Rohstoffen für den Einsatz in WPC und NFK

- Rezeptur- und Produktentwicklung für WPC und NFK (Holz, Naturfasern, Polymermatrizes auf fossiler und nachwachsender Rohstoffbasis, Polymerblends, Additivierung)

- Flammschutz von WPC und NFK

- Verwendung von thermomechanisch aufgeschlossenen Holzfasern im Extrusionsprozess

- Recycling von WPC und Verwendung recycelter Rohstoffe für WPC

- Verwendung von WPC als Deckschichten für Holzwerkstoffe, z. B. OSB

- Dauerhaftigkeit von WPC

- Beschichtungen und Verklebung von WPC

- Durchführung ausgewählter Material- und Produktprüfungen gemäß EN 15534 (2014)

- Von der Qualitätsgemeinschaft Holzwerkstoffe e.V., Gießen, anerkannte Prüfstelle zur Überwachung der Qualitäts- und Prüfbestimmungen für Produkte aus Holz-Polymer-Werkstoffen

Fraunhofer-Institut für Holzforschung

Fraunhofer-Institut für Holzforschung