Angesichts stark wachsender Ansprüche an die Umweltfreundlichkeit von Produkten rücken Leichtbaulösungen verstärkt in den Fokus – insbesondere auch im Flugzeug- und Automobilbau. Faserverstärkte Kunststoffe ermöglichen die Fertigung von leichten, stabilen Bauteilen und nutzen zudem die spezifischen Vorteile der eingesetzten Fasern. Am HOFZET® verarbeiten wir sowohl Naturfasern wie Flachs, Hanf, Jute, als auch technische Fasern z. B. Glas, Carbon und Aramid sowie Polyamid- oder Viskosefasern. Als Matrixsysteme dienen neben den Duroplasten insbesondere auch Thermoplaste.

Hybride (Bio-)Verbundwerkstoffe

Forschungsschwerpunkt

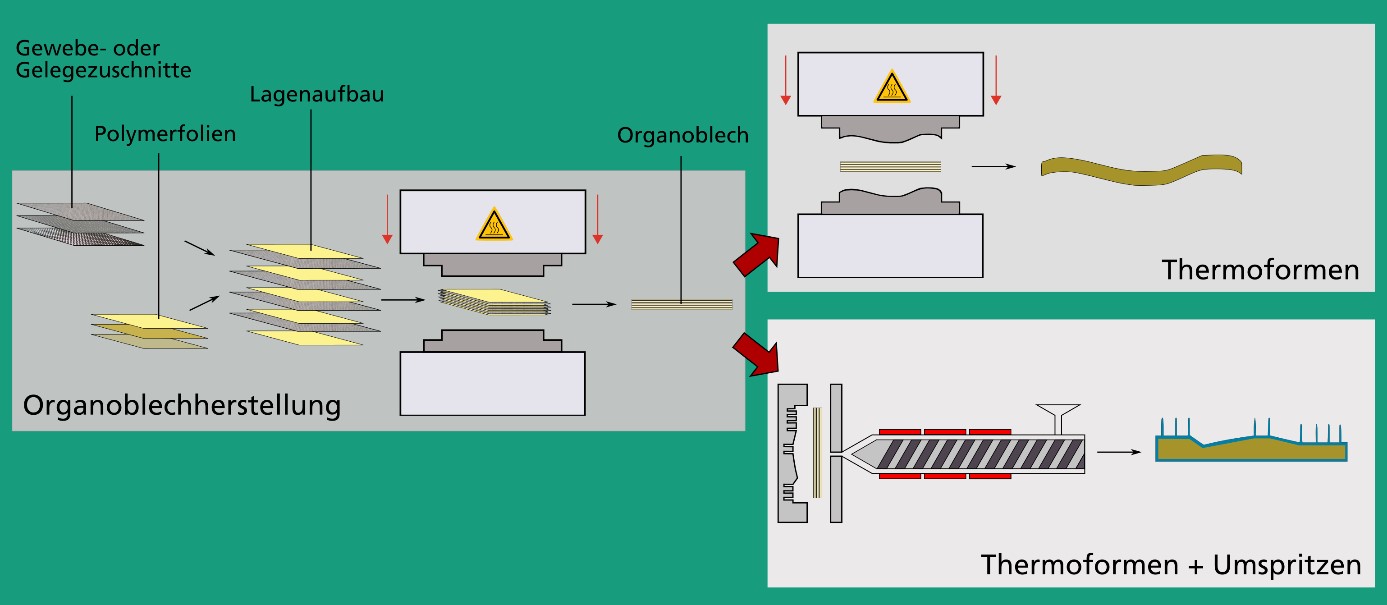

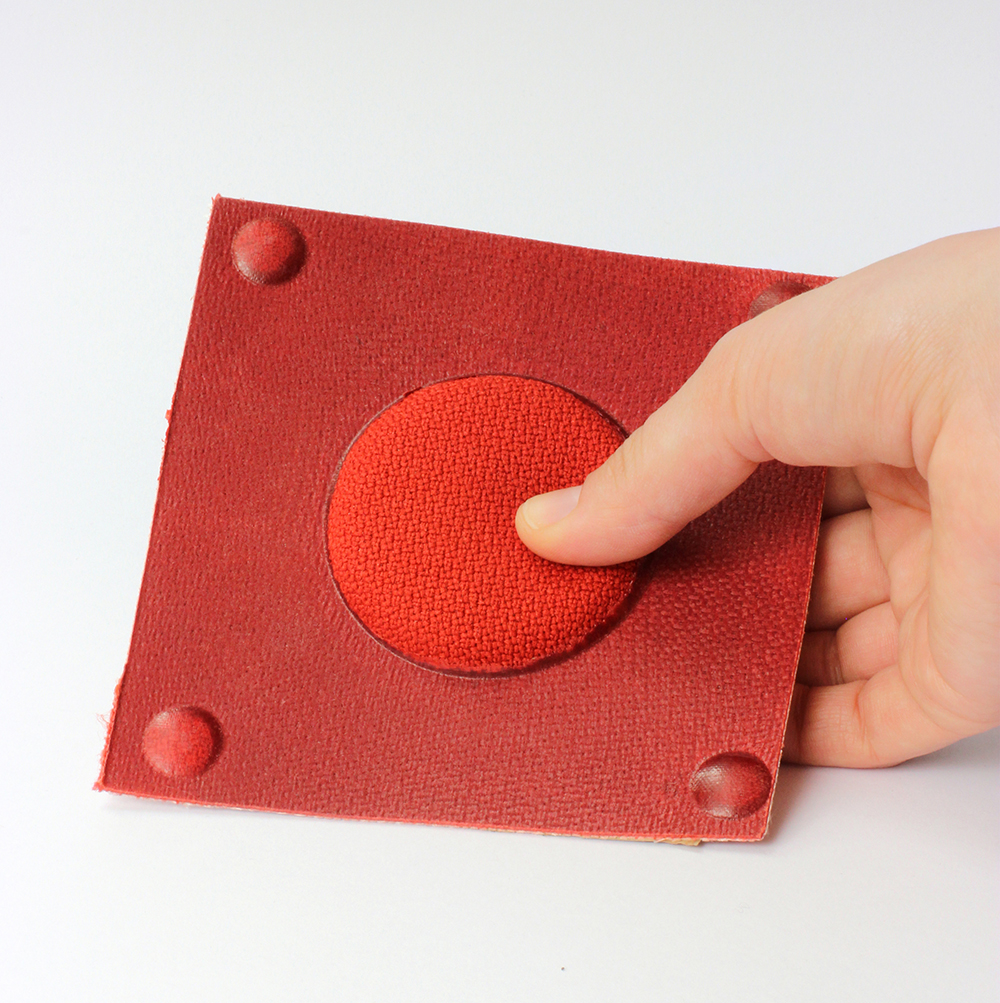

Aktuell liegt der Schwerpunkt am HOFZET auf Kompositen mit thermoplastischer Matrix, welche auch als Organobleche bezeichnet werden. Diese bieten gegenüber konventionellen, duroplastischen Verbundmaterialien oder Prepregs den Vorteil reversibler Verformung und nahezu unbegrenzter Lagerung. Hieraus ergeben sich neue, gestalterische Freiheiten, die das Bauteilspektrum faserverstärkter Verbundwerkstoffe vergrößern. So kann die Formgebung beispielweise einfach und schnell durch Thermoformen in einer Matrize oder in der Schließeinheit einer Spritzgießanlage erfolgen. Für die Neu- und Weiterentwicklung dieser Verbundwerkstoffe steht uns eine moderne Anlagentechnik zur Verfügung. Ähnliche Anlagen werden bereits in einigen Bereichen der industriellen Großserienfertigung eingesetzt.

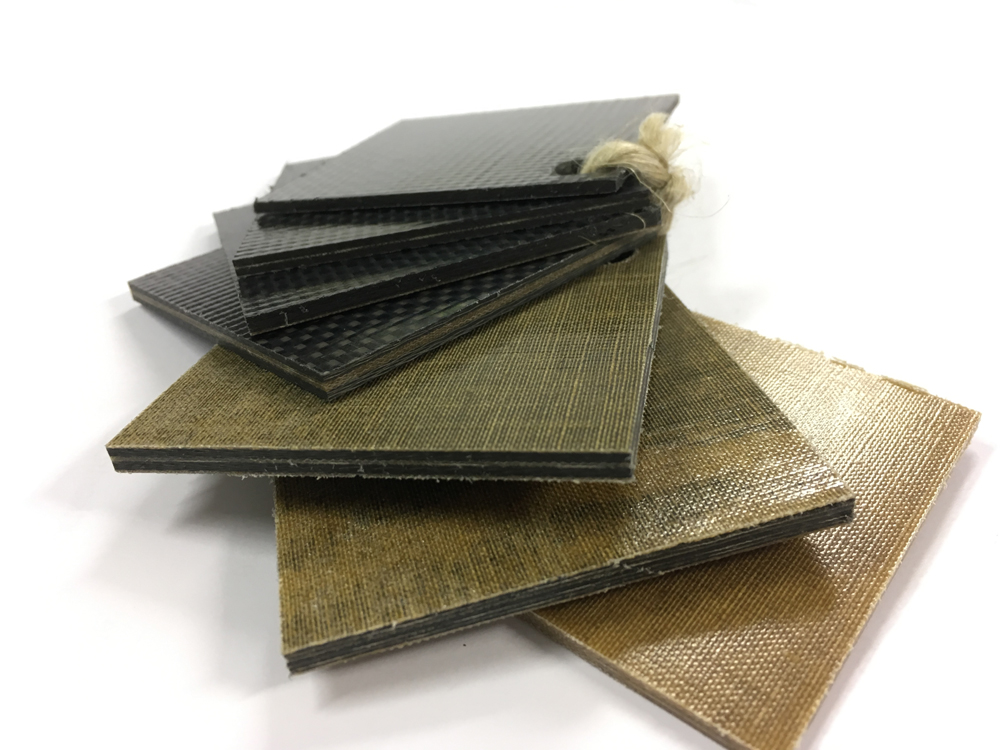

Auch die gezielte Kombination von verschiedenen Materialien zu Hybridwerkstoffen stellt einen wichtigen Forschungsbereich dar. Im Rahmen der Organoblechherstellung betrachten wir unterschiedlichste Lagenaufbauten aus z. B. Carbon mit Naturfasern, Wabenkernen, Glasfasern sowie verschiedenen Geweben. Hierdurch lassen sich vorteilhafte Eigenschaften von Naturfasern wie geringes Gewicht, hervorragende Dämmwirkung und gute CO2-Bilanz mit den hervorragenden mechanischen Eigenschaften von beispielsweise Carbon- oder Aramidfasern verbinden. Ein weiterer Vorteil der Substitution von hochpreisigen Carbon- oder Aramidfasern mit Naturfasern ist die Kostenersparnis.

Für faserverstärkte Kunststoffe stellen duromere Matrixsysteme nach wie vor den Stand der Technik dar, weshalb wir auch in diesem Bereich am HOFZET anwendungsnahe Forschung betreiben. Hier stehen die Oberflächenmodifzierung von Naturfasern sowie die Vakuuminfusion verschiedenster textiler Halbzeuge im Vordergrund, um die mechanischen und physikalischen Eigenschaften der Materialien weiter zu verbessern.

Als Forschungspartner im Fraunhofer-Projektzentrum Wolfsburg sind wir an der Entwicklung von Zukunftstechnologien für die Automobilindustrie beteiligt. Aktuell stehen die Themen Hybridisierung von Metallen, Schäumen und faserverstärkten Kunststoffen im Fokus. Hier betrachten wir insbesondere die Aspekte der faserverstärkten Thermoplaste sowie des Materialrecyclings. Darüber hinaus untersuchen wir die Potentiale biogener technischer Textilien sowie biogener Polymere.

Unser Ziel ist die Maximierung des Anteils biobasierter Werkstoffe in Komponenten für die Großserienproduktion von PKW und Nutzfahrzeugen. Innovative Verfahren, beispielsweise durch die direkte Kombination der Organoblechtechnik mit dem Spritzgießen, ermöglichen es uns zudem, komplexe Teile mit integrierten Spritzgeometrien wie z. B. Verstärkungsrippen in einem Fertigungsschritt herzustellen. Durch eine teilweise Imprägnierung von textilen Halbzeugen mit Matrix erschließen wir neue Anwendungsfelder und Funktionsintegration.

Fraunhofer-Institut für Holzforschung

Fraunhofer-Institut für Holzforschung