Für nahezu alle am Markt erhältlichen Multicopter kommen konventionelle faserverstärkte Kunststoffe zum Einsatz. Sie bestehen üblicherweise aus Kohlenstoff-, Glas- oder Aramidfasern sowie petrochemischen Polymeren. Ihre hohen spezifischen Festigkeiten und Steifigkeiten übertreffen die moderaten Lastenanforderungen von Multicoptern deutlich.

Die Aufgabe des Fraunhofer WKI besteht darin, nachhaltigere Materialien zu entwickeln und herzustellen, die den Lastenanforderungen von Multicoptern ausreichend gerecht werden. Im Fokus stehen dabei drei Werkstoffklassen:

1. Lagenwerkstoffe aus Schäl- und 3D-Furnieren für lasttragende Bauteile

Die Furnierverklebung erfolgt soweit wie möglich mit Klebstoffen auf Basis nachwachsender Rohstoffe, die der Projektpartner Jowat entwickelt. Die beleimten Furniere werden in einer Vakuumpresse zu Formteilen verarbeitet. Dazu gehört auch die Konzipierung von geeigneten Formwerkzeugen. Außerdem prüfen wir biobasierte Lasuren und Lacke auf ihre Eignung zur Beschichtung der Furnierwerkstoffe und optimieren sie im Hinblick auf die spezifischen Anforderungen der Anwendung für Multicopter. Zur Herstellung möglichst leichter Strukturen werden die Bauteile lastpfadgerecht ausgeschnitten.

2. Naturfaserverstärkte Kunststoffe (NFK) auf Duroplastbasis für lasttragende Bauteile

Wir testen die Verwendbarkeit von Naturfasern wie Flachs und biobasierten Epoxiden sowie die Verarbeitung im Press- und Vakuuminfusionsverfahren.

3. Thermoplastisch verarbeitbare naturfaserverstärkte Biokunststoffe

Im Gegensatz zu den vorgenannten Werkstoffklassen kommen thermoplastisch verarbeitbare naturfaserverstärkte Biokunststoffe aufgrund ihres ausgeprägten Kriechverhaltens meist nicht für lasttragende Strukturbauteile in Frage. Dafür lassen sie sich per Spritzguss verarbeiten. Das ermöglicht komplexe Bauteilgeometrien. Ein weiterer Vorteil ist die hervorragende Recyclingfähigkeit, da die Werkstoffe nach ihrer Gebrauchsphase zerkleinert, aufgeschmolzen und zu neuen Produkten verarbeitet werden können. Wir entwickeln passende Compounds aus Naturfasern und Biopolymeren und stellen daraus Multicopter-Bauteile her. Ein Schwerpunkt stellt die Auswahl und Erprobung geeigneter Additive dar, um die UV-Stabilität, Dauerhaftigkeit und den breiten Temperaturbereich während der Gebrauchsphase sicherzustellen.

Zur Optimierung der Materialien führen wir diverse Tests durch, unter anderem hinsichtlich Steifigkeit, Festigkeit sowie Wasseraufnahme und Quellung. Aus den entwickelten Materialien sollen Multicopter-Prototypen hergestellt werden.

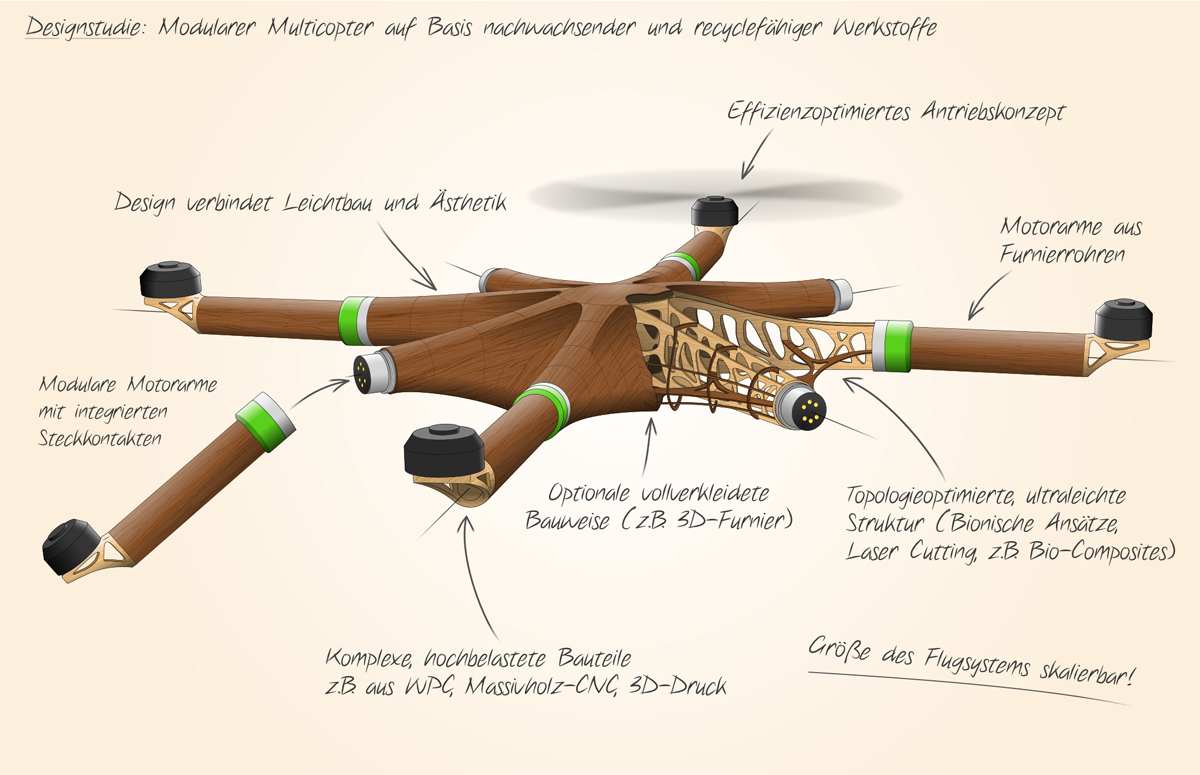

Das Gesamtkonzept für das Multicopter-System stammt von der Leichtwerk Research GmbH, die das Verbundprojekt koordiniert und die luftfahrttechnische Entwicklung vornimmt. Zur Erprobung und Optimierung des Multicopter-Systems werden umfangreiche Betriebs- und Flugversuche durchgeführt.

Mit unserer Expertise im Bereich Werkstoffentwicklung und Verfahrenstechnologie tragen wir dazu bei, folgende Gesamtziele des Verbundprojekts zu erreichen:

Material- und Energieeffizienz durch Massenreduktion

Das Gewicht von Multicoptern soll verringert werden. Teilweise kann dies allein durch die Verwendung von nachwachsenden Rohstoffen erreicht werden. Intelligente, leichtbauorientierte Strukturkonstruktionen sollen zu weiteren Gewichtseinsparungen führen.

Modularität und Skalierbarkeit

Verschiedene Komponenten werden einfach austauschbar und kompatibel zueinander gestaltet (Plug-and-Play-Funktionalität). Anwenderinnen und Anwender können somit für jedes Einsatzszenario die passende Komponente verwenden und die effizienteste Konfiguration erzeugen. In der Folge benötigen sie anstelle mehrerer Fluggeräte lediglich ein System. Darüber hinaus soll die Modularität mit teils skalierbaren Strukturbauweisen verbunden werden, die durch ein gezieltes Vergrößern oder Verkleinern eine gesamte Produktfamilie bei reduziertem Entwicklungsaufwand ermöglichen können.

- Reparaturfreundlichkeit

- Ganzheitliches Nachhaltigkeitskonzept von der Produktion bis zum Recycling

- Kosteneffizienz

- Eignung für die Serienfertigung

Fraunhofer-Institut für Holzforschung

Fraunhofer-Institut für Holzforschung