Presseinformation

Neuer Thermographie-Roboter macht Innenprüfung von Rotorblättern möglich

Um die Sicherheit und die Wirtschaftlichkeit von Windenergieanlagen zu erhöhen, haben Forscher am Fraunhofer WKI mit Projektpartnern einen Thermographie-Roboter für die Innenprüfung von Rotorblättern entwickelt. Wärmeflussthermographie-Verfahren des Fraunhofer WKI werden bereits erfolgreich für die Qualitätskontrolle der Außenseite von Rotorblättern eingesetzt. Damit lassen sich oberflächennahe Produktionsfehler aufspüren. Jetzt können auch Fehlstellen auf der Innenseite des Rotorblattes entdeckt werden.

Rotorblätter von Windenergieanlagen werden in aller Regel aus zwei Halbschalen zusammengeklebt, sind also innen hohl. Sie unterliegen im Betrieb hohen mechanischen Belastungen. Materialfehler wie Fehlverklebungen und Risse können schwerwiegende Folgen haben – bis hin zum Totalschaden der gesamten Anlage. Deshalb müssen sie sorgfältig von innen und von außen geprüft werden. »Eine Prüfung von innen war bisher nur eingeschränkt möglich, da nicht alle Blattbereiche zugänglich und nicht alle Fehler optisch sichtbar sind«, sagt Jochen Aderhold, Projektleiter am Fraunhofer-Institut für Holzforschung, Wilhelm-Klauditz-Institut WKI. Aderhold und sein Team entwickelten daher in Zusammenarbeit mit mehreren Forschungs- und Industriepartnern einen Thermographie-Roboter für die Innenprüfung.

Rotorblätter von Windenergieanlagen entwickeln sich zu immer komplexeren Bauteilen. Dies liegt nicht nur an den stetig wachsenden Rotordurchmessern. Auch die Blattgeometrien werden zunehmend komplizierter, um bessere aerodynamische Eigenschaften und eine geringere Schallabstrahlung zu erreichen. Bei der Herstellung kommen verschiedenste Materialien zum Einsatz, unter anderem glas‐ und kohlefaserverstärkter Kunststoff (GFK/CFK) mit Polyester‐ oder Epoxidharzen als Basis, Balsaholz, geschäumte Kunststoffe und Metall. Der Materialmix mit schlecht wärmeleitenden Elementen erschwert das Erkennen der unterliegenden Schichten. Fehler an der Innenseite der Rotorblätter können daher von außen vielfach nicht erkannt werden. »Wir konnten diese Herausforderung meistern. Mit unserem Thermographie-Roboter können auch Fehler auf der Innenseite mit einer Eindringtiefe von einigen Zentimetern erkannt werden«, erläutert Aderhold.

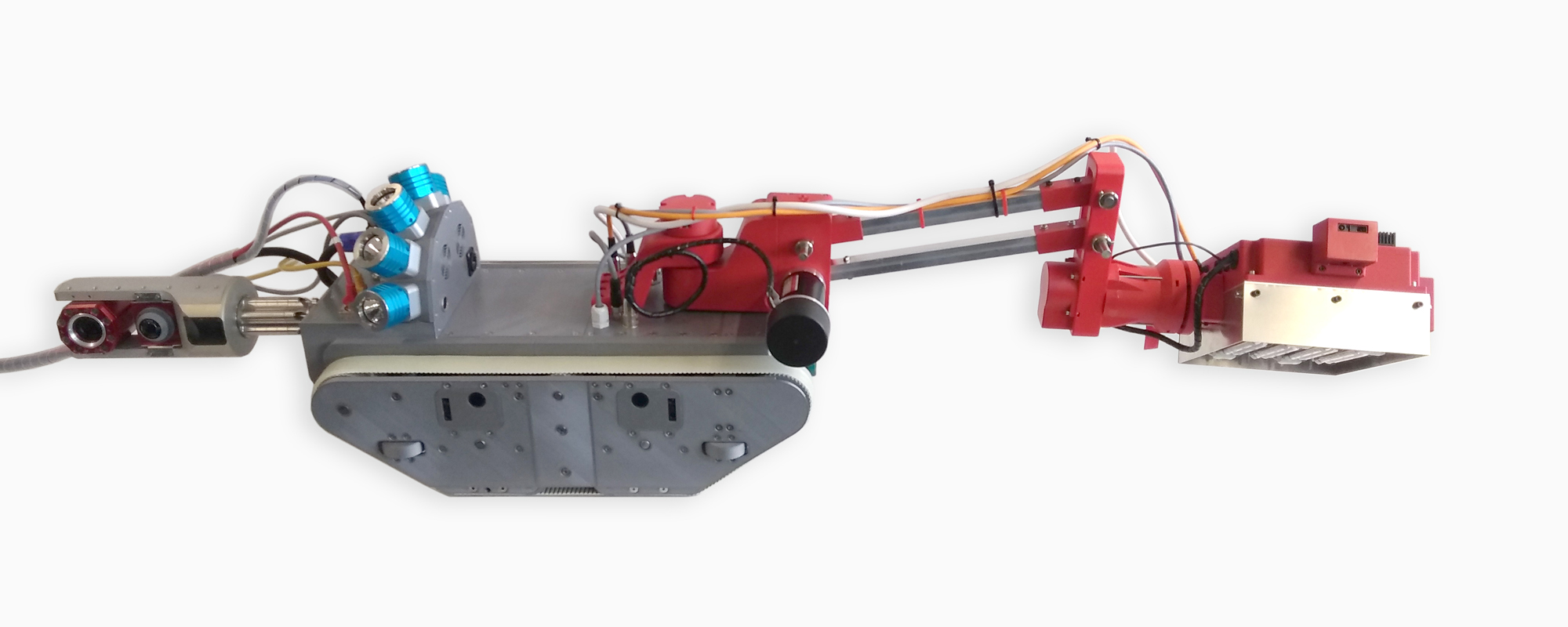

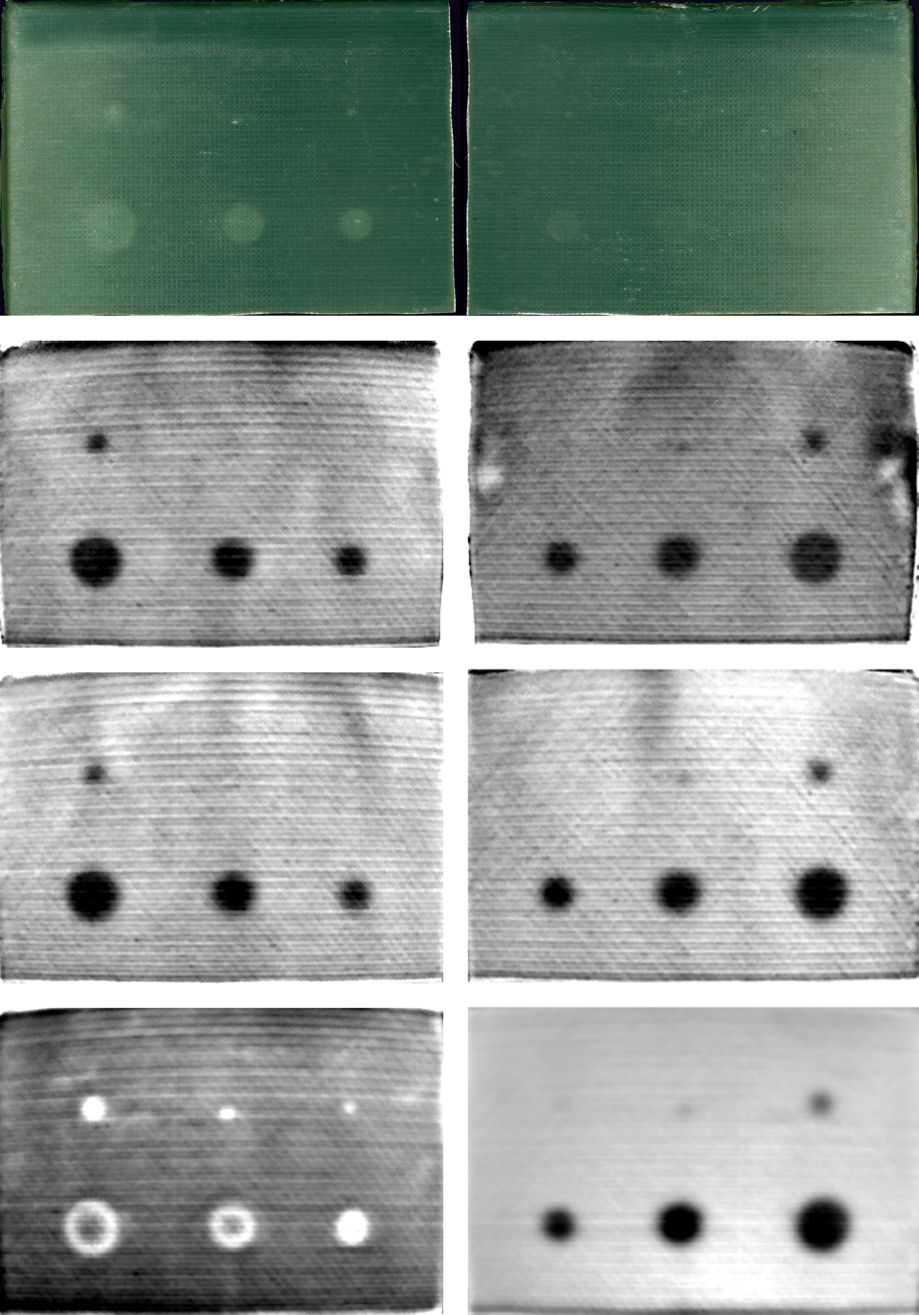

Die Projektpartner an der Hochschule Harz und am Institut für Automatisierung und Informatik GmbH in Wernigerode entwickelten einen fahrbaren Roboter, der in den inneren Hohlraum des Rotorblatts eingesetzt wird und das Rotorblatt dann ferngesteuert der Länge nach abfährt. Am Fraunhofer WKI entwickelten die Wissenschaftler dazu ein passendes Thermographie-Verfahren. Mithilfe eines Infrarot-Heizstrahlers wird das Rotorblatt während der Fahrt erwärmt. Schadstellen wie Risse, Verklebungsfehler oder Lufteinschlüsse haben eine abweichende Wärmeleitfähigkeit und verändern dadurch den Wärmefluss und damit die Temperaturverteilung an der Oberfläche. Die im Roboter verbaute Thermographie-Kamera zeichnet diese Veränderungen in der Temperaturverteilung auf und wandelt sie in Bilder um. Mit einer ebenfalls am Fraunhofer WKI entwickelten Spezialsoftware können die Bilder am Computer betrachtet und optimiert werden, etwa im Hinblick auf Kontrastverbesserung, Rauschunterdrückung oder Hintergrundabzug. Auch die Kameraeinstellungen lassen sich über die Software anpassen.

Für die Navigation und die bessere Beurteilung von oberflächlich sichtbaren Materialfehlern zeichnet der Roboter außerdem mit einer Kamera des Projektpartners itv gesellschaft für industrie-tv mbh hochauflösende optische Fotos auf. Ein System des Projektpartners a3Ds GmbH aus Braunschweig vermisst die Innengeometrie des Rotorblatts. Der Roboter kann sowohl bei auf dem Boden liegenden als auch bei bereits montierten Rotorblättern eingesetzt werden.

»Mit diesem Verfahren kann die Qualitätssicherung im Produktionsprozess und während des Betriebs optimal ergänzt werden«, sagt Aderhold. Bereits zuvor haben Forschende am Fraunhofer WKI zusammen mit dem Rotorblatt-Sachverständigen Otto Lutz aus Bundorf dazu beigetragen, die Qualitätskontrolle zu verbessern: durch ein System, bei dem mittels aktiver Wärmeflussthermographie Rotorblätter von außen auf oberflächennahe Produktionsfehler hin untersucht werden können. Auf diese Weise werden auch Fehler erkennbar, die einige Zentimeter unter der Oberfläche liegen und von außen nicht sichtbar sind. Dieses Verfahren hat sich bewährt und wird in der Industrie bereits angewandt.

Weitere Einsatzmöglichkeiten für das neue Verfahren wären röhrenförmige Objekte wie Abwasserkanäle. Hier könnte der Thermographie-Roboter Schadstellen in der glasfaserverstärkten Kunststoffauskleidung ausfindig machen, die häufig zur Sanierung alter Abwasserkanäle eingesetzt wird.

Das Projekt mit einer Laufzeit von gut drei Jahren wurde durch das Bundesministerium für Wirtschaft und Energie (BMWi) über den Projektträger Jülich (PTJ) gefördert und von der Zentrum für Produkt-, Verfahrens- und Prozessinnovation GmbH in der Experimentellen Fabrik Magdeburg gemanagt. Ein Anschlussprojekt ist bereits geplant. In diesem wollen Forschende am Fraunhofer WKI gemeinsam mit Projektpartnern erproben, wie eine thermographische Untersuchung auch ohne vom Anwender aufgebrachte Wärmeeinwirkung gelingen kann, indem der natürliche Temperaturunterschied zwischen Tag und Nacht genutzt wird.

Letzte Änderung:

Fraunhofer-Institut für Holzforschung

Fraunhofer-Institut für Holzforschung