Steife, schlagfeste und beständige Kleinladungsträger aus rezyklierten Transportkisten und alten PET-Flaschen

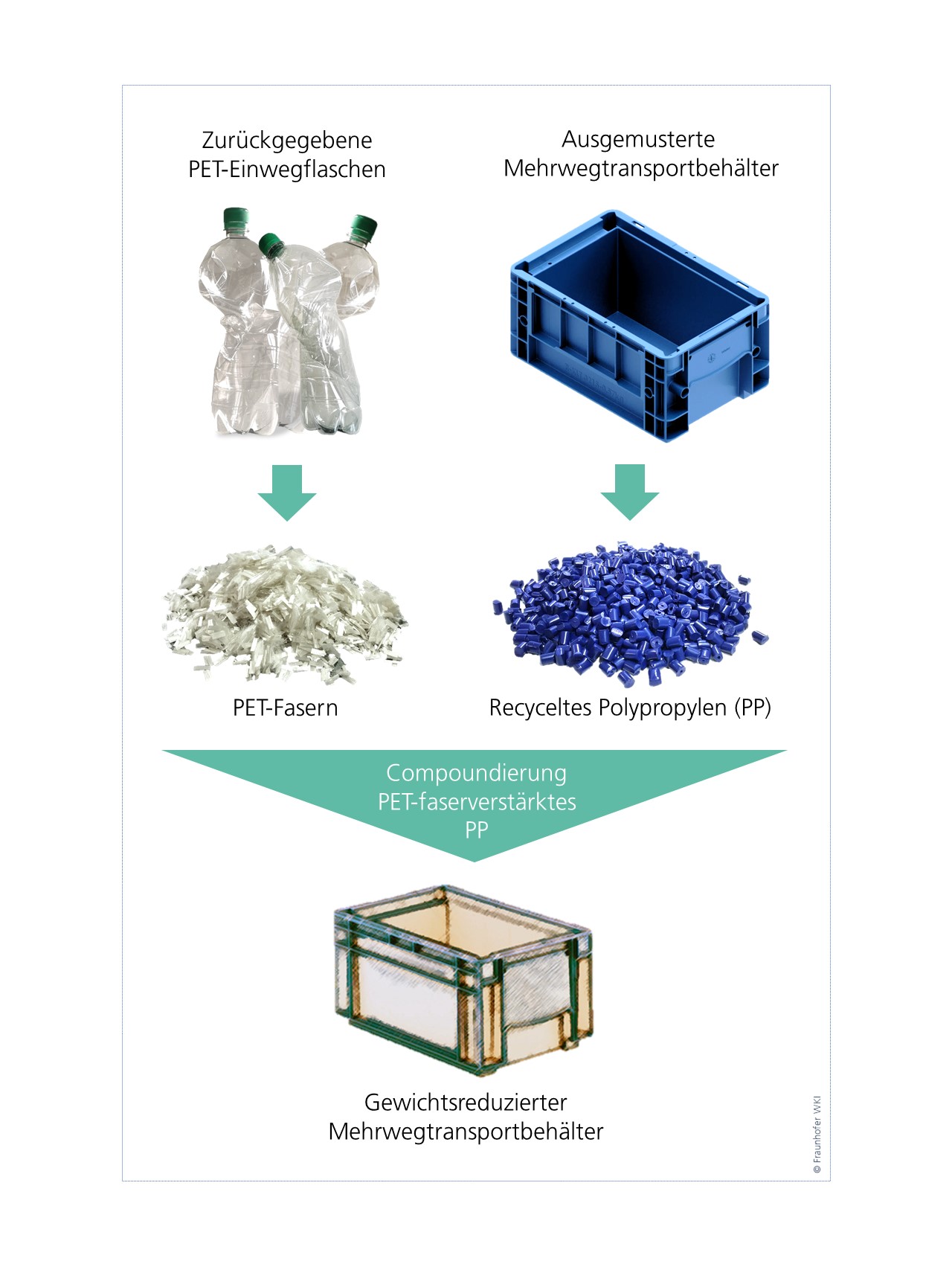

Forschende am WKI haben mit einem Industriepartner Transportkisten im Spritzgussverfahren hergestellt, die steifer sind als herkömmliche Kleinladungsträger und dabei trotzdem schlagfest. Sie verwendeten zur Herstellung ausgemusterte Transportkisten sowie rezyklierte PET-Fasern, um so den Stoffkreislauf zu schließen.

Forschende am Fraunhofer WKI haben gemeinsam mit dem Projektpartner ISOCO Plastics Technology GmbH die Leistungsfähigkeit von dünnwandigen Bauteilen verbessert, die im Spritzgussverfahren hergestellt werden. Den Kooperationspartnern ist es gelungen, ein Material zu entwickeln, das schlagfest ist, aber eine bessere Steifigkeit bietet als das gegenwärtige Serienmaterial. Sie haben dafür höherschmelzende Polyethylenterephthalat-Fasern (PET-Fasern) als Faserverstärkung mit niedrigschmelzendem Polypropylen (PP) zu einem Verbundkunststoff kombiniert. Die Forschenden testeten ihre Materialentwicklung in Form eines Kleinladungsträgers (KLT), der als Transportmehrwegbehälter in der Logistik dient. KLT werden gegenwärtig serienmäßig aus unverstärktem PP hergestellt.

»Dadurch, dass wir den Transportbehälter im Spritzgussverfahren sowohl fester als auch steifer herstellen konnten, ist es zukünftig möglich, weniger Material zu verwenden. Diese Materialersparnis hat ökologische und ökonomische Vorteile«, erläutert Carsten Aßhoff, Projektleiter am Fraunhofer WKI.

Die Forschenden haben darüber hinaus die Langlebigkeit der KLT untersucht und verbessert, die in der Nutzung starken Umwelt- und Umgebungseinflüssen ausgesetzt sind. Neben der Produktionsumgebung, wo die Behälter zum Beispiel mit Öl oder Kraftstoff in Berührung kommen, führen auch Umwelteinflüsse und Waschprozesszyklen bei 60 °C mit Reinigungsmittel zu einer beschleunigten Versprödung des herkömmlichen Serienmaterials. »Diese Einflüsse machen die KLT deutlich schlag- und stoßempfindlicher und führen mit der Zeit zu Beschädigungen. Die beschädigten KLT werden aussortiert, da sie sich nicht mehr für einen sicheren Transport von Gütern eignen. Wir wollten in unserem Projekt daher versuchen, den Stoffkreislauf zu schließen und haben geschaut, ob wir die aussortierten KLT als rezyklierte Rohstoffquelle nutzen können«, erläutert Aßhoff.

Die Forschenden erprobten zur Herstellung ihrer KLT die Verwendung von bereits ausgemusterten Transportkisten sowie rezyklierten PET-Fasern, zum Beispiel aus Einweggetränkeflaschen. Dazu untersuchten sie unter anderem KLT-Stoffströme. Geeignete PP-Reststoffe wurden ermittelt und als Ausgangswerkstoff verwendet, um dem rezykliertem PP eine PET-Faserverstärkung hinzuzugeben.

Die Projektpartner haben außerdem geprüft, wie sich die Materialien in der Kaskadennutzung verhalten und ermittelt, welche Erkenntnisse beispielsweise zur Material- bzw. Produktqualität abgeleitet werden können. Das neuentwickelte Material wurde im Vergleich zu den bestehenden KLT in der UV-Bewitterung getestet sowie hohen Temperatur/Feuchte-Kälte-Zyklen ausgesetzt. »Im Ergebnis sind unsere KLT beständiger und langlebiger als herkömmliche Transportbehälter, obwohl sie aus Rezyklaten hergestellt wurden«, so Aßhoff.

Die im Forschungsprojekt entwickelten Materialien und Prozessanpassungen leisten einen erheblichen Beitrag zur Verbesserung der Materialperformance, Ökonomie und Ökologie des Mehrwegbehälters in der wachsenden Logistikbranche. So könnten beispielsweise Obst-, Gemüse- und Brotbehälter, Fisch- und Fleischbehälter, Getränkekisten, Postbehälter, Behälter großer Versandhäuser oder Aufbewahrungsboxen für den alltäglichen Gebrauch aus dem neuen Material hergestellt werden. Die Erkenntnisse könnten auch auf viele Anwendungen außerhalb der Logistikbranche übertragen werden. Schlagempfindliche Exterieur-Bauteile für die Automobilindustrie, die zeitgleich höhere Steifigkeiten und Festigkeiten benötigen, als es ein unverstärkter Kunststoff mit sich bringt, könnten ebenfalls aus dem rezyklierten Material hergestellt werden.

Letzte Änderung:

Fraunhofer-Institut für Holzforschung

Fraunhofer-Institut für Holzforschung